Historien om E-ball ventilen

I forbindelse med et ventilkurs som ble avholdt i 1989, ble jeg utfordret av en ingeniør til å designe en kuleventilløsning som var mer motstandsdyktig mot åpning med differansetrykk og mer tetningsmessig pålitelig enn den konvensjonelle trunnion kuleventilen. Utfordringer ved myktettende trunnion kuleventil er åpning med differansetrykk og urenheter i mediet. Åpning med differansetrykk kan føre til at setets tetning raskt blir ødelagt, og urenheter i mediet kan forhindre nødvendig bevegelse av setene i setelommen. Begge disse situasjonene kan resultere i intern ventillekkasje.

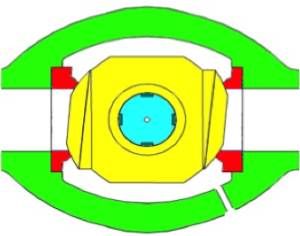

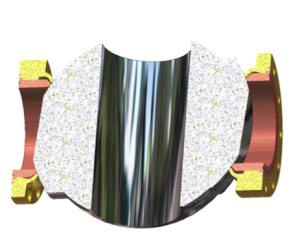

Fig. 1

Etter noen uker i tenkeboksen, ble løsningen en konstruksjon hvor kulen og setene har tetningsflater i omtrent 85 graders vinkel på røret slik som illustrert i figur 1 – en eksentrisk kuleventil. Med denne løsningen var det mulig å låse setene fast slik at de ikke hadde behov for å flyte i setelommen. En annen fordel med konstruksjonen, er at det vil oppstå et stort strømningsareal rundt hele kulens tetningsbane i det øyeblikket kulens tetningsflate slipper setene. Dette reduserer slitasjen på tetningsflatene, noe som er et stort problem på tradisjonelle kuleventiler når de blir åpnet med et differansetrykk. Fordi tetningsflatene i min konstruksjon er i omtrent 85 graders vinkel på røret, vil ventilen få en mekanisk tetning på begge setene.

På dette grunnlaget ble de første tegningene av ventilen laget, og dermed ble patentsøknaden skrevet og innlevert. Alle som har vært gjennom prosessen med patentsøknader vet at dette er en vanskelig, slitsom og meget kostbar prosess. Her var det bare å bite seg fast å stå løpet ut.

Det første patentet ble innvilget i Norge i 1990, og dermed begynte kampen for å finne interessenter slik at ventilen kunne bli produsert. Fordi ventilens konstruksjon var ekstremt komplisert å produsere, slik at det ville bli en meget kostbar ventil og sannsynligvis den dyreste kuleventilløsningen på markedet, viste det seg vanskelig å få en samarbeidspartner.

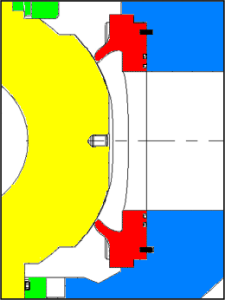

Fig. 2

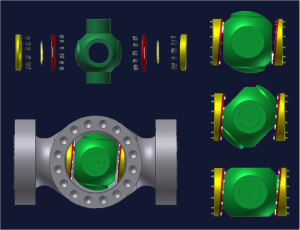

Det skulle gå 5 år før Aker Maritime på Stord så potensialet i ventilen. Dermed ble det i 1995 inngått en avtale mellom Aker Maritime og meg om utvikling og kommersialisering av ventilen; den fikk navnet Aker/Klyde ventilen (mitt navn var på den tiden Ingolf Klyde.) Det første på agendaen var å produsere en ventil som skulle monteres på en installasjon på norsk sokkel. Gullfaks C var villig til å teste ventilen på sanduttaket under HP/LP-testseparatoren hvor de hadde betydelige ventilproblemer. Figur 2 viser Roy Hansen og undertegnede ved siden av den første Aker/Klyde ventilen som ble installert på Norsk sokkel 07.11.1998.

På denne applikasjonen ble ventilen åpnet med fullt differansetrykk, mellom 50 og 60 bar, og stengt med pågående strømning. For å teste ventilen på best mulig måte, ble ventilen hver gang den skulle opereres åpnet og stengt 4-5 ganger. Etter omtrent 250 operasjoner oppsto det en liten lekkasje forbi innløpssetet og inn i ventilhuset, men ventilen var fortsatt tett på utløpssetet. Den justerbare endestopperen ble justert ut en kvart omdreining hvorpå ventilen igjen tettet på innløpsetet.

Selv om ventilen fungerte tilfredsstillende, ble den i mai 1999 demontert for inspeksjon. Ved inspeksjon viste ventilen litt slitasje på innløpssetene noe som medvirket til en liten lekkasje inn til ventilhuset. Etter inspeksjon ble ventilen montert tilbake og sto i ytterliggere to år før den ble erstattet med en tilsvarende ventil. Testen på Gullfaks C simulerte 4-5 års levetid på en applikasjon hvor normal levetid var 6-12 måneder.

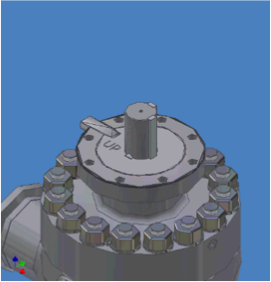

Fig. 3

Testen var så vellykket at Statoil la inn bestilling på en rekke ventiler som skulle monteres i produsertvannsystemene. Den første leveransen var i mars 2000. Ventilene som ble produsert var utstyrt med Cefilac tetningsringer montert inne i et todelt sete slik som illustrert i figur 3.

Fra april 2000 til november 2002 ble det lever 73 ventiler fra 3” – 6” i klassene 600 – 1500. Installasjonene som fikk Aker/Klyde ventiler var: Åsgard A, Gullfaks A, B og C, Oseberg, Sleipner, Snorre, Statfjord C og Kårstø gassanlegg.

Det ble utført en rekke tester på ventilen. Deriblant en operasjonstest hvor det etter 500 operasjoner var en lekkasjerate på 20 dråper pr. minuttet ved 100 bar differansetrykk, og etter 1000 operasjoner var det 35 ml pr. minutt ved 100 bar differansetrykk.

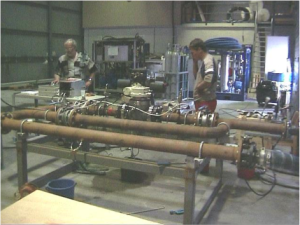

I 2001 ble det utført en sandslurrytest for å verifisere at konstruksjonen tålte det som var forventet. En 4” klasse 600 ventil ble produsert og montert inn i en 4” testsløyfe illustrert på figur 4. Figur 5 viser ventilen når den er montert inn i testsløyfen.

Fig. 4

Fig. 5

Testsløyfen var koblet til en vanntank med et volum på 6000 liter som ble fylt med 3000 liter vann og tilsatt 30 kg finkornet sand. Pumpen som ble benytte hadde en pumpehøyde på 65 meter (omtrent 6,5 bar) og gav ved full kapasitet en strømningshastighet på 5,5 meter pr. sek.

Ventilen skulle åpnes med et differansetrykk på 100 bar, dette ble tilført på ventilens innløpside etter hver 10. operasjon. Normaloperasjon var åpning med differansetrykket pumpen gav og stengning hvor sandslurryen hadde en hastighet på 5,5 meter pr. sekund. Operasjonstiden til ventilen ble satt til 15 sekunder fra fullt åpen til fullt stengt og det samme i motsatt retning.

Testen dokumenterte hva vi forventet. Etter 1000 operasjoner viste vanntesten ved 100 bar differansetrykk en lekkasjerate på innløpsetet med 115 ml pr. minutt og utløpsetet hadde en lekkasjerate på 35 ml pr. minutt.

Fig. 6

Fig. 7

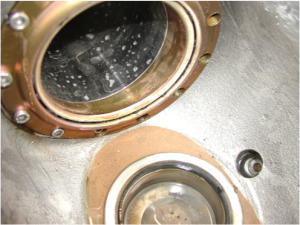

Ved demontering av Aker/Klyde ventilen viste det seg at det inne i ventilhuset var meget lite sand som illustrert i figur 6. Fordi det var strømning inne i ventilhuset på utsiden av kulen, ble urenhetene i ventilhuset vasket ut av strømningen. I motsetning til Aker/Klyde ventilen var de konvensjonelle kuleventilene fulle av sand inne i ventilhuset (se fig. 7). Det var omtrent 200 gr. sand inne i hver av de respektive 4” serviceventilene, noe som gjorde dem meget vanskelig å operere. Det viste seg også at pumpens impeller og tetninger var ødelagt etter sandslurrytesten.

Etter sandslurrytesten ble det bestilt ytterligere ventiler. Nå oppsto det imidlertid problemer med ventilene; etter ferdig maskinering og montering hadde store høytrykksventiler problemer med testene. Det var flere årsaker til at ventilene ikke fungerte tilfredsstillende, blant annet var det et problem med setedesign og maskinering av ventildelene. På grunn av problemene ble det i 2001 besluttet at Aker Maritime skulle inngå et samarbeid med Bel valves i videreutvikling og produksjon av ventilen. Ventilens navn ble nå byttet til AkerBel ventilen.

En av problemene til ventilen var Cefilac tetningen, den viste seg å ikke være robust nok til å tåle de store kreftene ventilen ble utsatt for. Setekonstruksjonen ble skiftet til et todelt sete hvor den indre setedelen fungerte som en stopper og tetning på nedstrømsside, og den ytre setedelen virket som en fjær og tetning på oppstrømsside. Figur 8 viser hvordan det oransje setet fungerer som en stopper og det gule setet fungerer som en fjær. Denne seteløsningen medvirket til å løse noen av problemene ventilen hadde. Et annet problem eller utfordring er den høye graden av nøyaktighet maskineringen av denne ventilen krever, det er ikke rom for mange hundredels millimeter i avvik . For å unngå riving må kontaktflatene belegges med hardt materiell, setene må være fleksible samtidig som hardbelegget ikke skal sprekke. Utfordringene har stått i kø, men de har blitt løst etter hvert.

Fig. 8

Fig. 9

I 2004 trakk Aker Maritime seg ut og Bel valves overtok kontroll over ventilproduksjonen, og dermed ble det nok et navneskifte på ventilen. Ventilen ble fra 2004 hetende E Ball valve. ”E” står for eksentrisk og derav navnet eksentrisk kuleventil.

Fra 2004 og fram til i dag er det utført en mengde tester på ventilkonstruksjonen. Det er forsket i bruken av variable setekonstruksjoner, materialkvaliteter på setene, og belegningsteknikker og kvaliteter som er benyttet på hardbelegget som er lagt på ventilens tetningsflater. En av forandringene som er utført på setekonstruksjonen er at det ikke lenger er ett sete i to deler men setene består nå av den røde fjærdelen som er illustrert på figur 9.

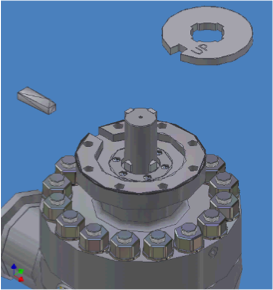

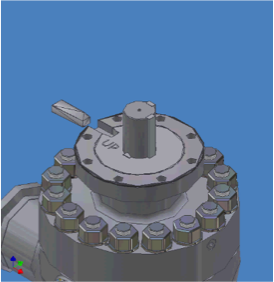

Fig. 10

Fig. 11

Skal ventilen benyttes som en dobbelttettende ventil, kan den bestilles med en låseanordning som er montert mellom gir/actuator og ventilhuset. Låseplaten som er illustrert i figur 10 er permanent montert inne i bonnet slik som illustrert i figur 11 og 12.

Fig. 12

Når ventilen er satt i stengt posisjon, blir kilen satt inn i sporet i bonnet. Kilen vil dermed låse spindelrotasjonen slik at ventilen ikke er operativ. Når ventilen skal settes tilbake i drift, må kilen trekkes ut av sporet før ventilen igjen kan opereres. Fordi systemtrykket i ventilens innløpside påvirker kulen mot åpen posisjon, vil kilen forhindre at systemtrykket reduserer ventilens tetningskraft mot setene hvis ventilhuset blir gjort trykkløst om ventilen har demontert gir eller aktuator. Ventilen vil også uten låseanordningen være en dobbeltettende ventil, men låsen gir en ekstra sikkring i spesielle situasjoner.

Fra 2003 til 2013 har Bel Valves LTD levert 202 E Ball ventiler til norsk sokkel. Ventilene er hovedsakelig levert til feltene Gullfaks, Oseberg og Snorre. Materialkvalitetene ventilene er produsert i er enten 22% krom duplex, 25% krom duplex, super austenitisk syrefast stål, 18% syrefast stål eller karbonstål . Ventilen er nå i samsvar med NACE og kan også leveres for sur service.

E Ball ventilene blir for det meste benyttet på vanskelige applikasjoner eller hvor man ønsker en enkel mekanisk dobbelttettende kuleventil som isoleringsventil.

Fordi setene sitter fast i ventilhuset, er ikke ventilen avhengig av flytende seter som blir påvirket av systemtrykket. Flytende seter kan lett bli satt ut av drift på grunn av friksjonen i setelommen eller avleiringer som legger seg bak setene. Hele idèen bak denne ventilløsningen var å lage en robust dobbelttettende ventil som var mindre avhengig av vedlikehold, den skulle også være mer motstandsdyktig mot åpning ved differansetrykk og stengning under pågående strømning.

Ønsker du ytterligere informasjon om E ball ventilen kan dette finnes på Bel Valves sin hjemmeside: http://www.belvalves.co.uk

Eller direkte på siden til E Ball ventilen:

http://www.belvalves.co.uk/wp-content/uploads/BV-Dbl-ISO-Ball-Valve-DS-1511.pdf